BTC/HKD-4.07%

BTC/HKD-4.07% ETH/HKD-4.39%

ETH/HKD-4.39% LTC/HKD-3.44%

LTC/HKD-3.44% ADA/HKD-6.12%

ADA/HKD-6.12% SOL/HKD-8.23%

SOL/HKD-8.23% XRP/HKD-5.12%

XRP/HKD-5.12%報告出品方:信達證券

以下為報告原文節選

------

1增材制造:顛覆性制造技術,傳統工藝的重要補充

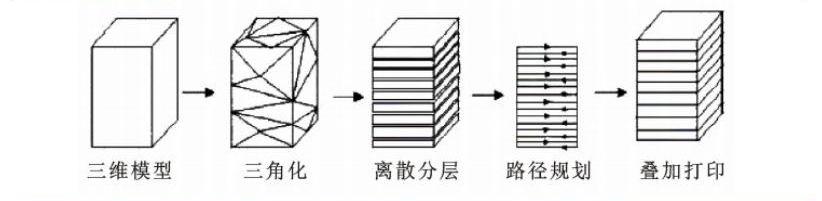

1.1增材制造的原理與發展歷程增材制造又稱“3D打印”,是制造業有代表性的顛覆性技術:它基于三維模型數據,采用逐層疊加材料的方式,直接制造與相應數字模型完全一致的三維物理實體模型;我們認為,增材制造或將對傳統的工藝流程、生產線、工廠模式、產業鏈組合產生深刻影響。增材制造將復雜的零部件結構離散為簡單的二維平面加工,有望解決同類型零部件難以加工的難題:以計算機三維設計模型為藍本,通過軟件分層離散和數控成形系統,將三維實體變為若干個二維平面,利用激光束、熱熔噴嘴等方式將粉末、樹脂等特殊材料進行逐層堆積黏結,最終疊加成形,制造出實體產品。增材制造相對于傳統的減材制造和成形制造,簡化了生產流程,避免了生產周期長、成本高、難以生產復雜零件等缺點,已經廣泛應用到航空航天、船舶制造、石油化工、生物醫療等領域,促進了制造業的發展。

增材制造技術起源于美國,并在21世紀逐步成熟:隨著工藝、材料和裝備的日益成熟,增材制造技術的應用范圍由模型和原型制造進入產品快速制造階段,在航空航天等高端制造領域得到規模應用。根據華經產業研究院資料,增材制造行業發展歷程大體可以分為四個階段:

思想萌芽階段:1940年,Perera提出了切割硬紙板并逐層粘結成三維地形圖的方法,直到20世紀80年代末,3D打印制造技術實現了根本性發展。技術誕生階段:光固化技術、分層實體制造技術、粉末激光燒結技術、熔融沉積制造技術、噴頭打印技術等技術先后面世。裝備推出階段:1988年美國3DSystems公司生產出了第一臺增材制造裝備SLA250,開創了增材制造技術發展新紀元;1996年3DSystems制造出第一臺3DP裝備Actua2100,同年美國Zcorp公司發布了Z402型3DP裝備。大規模應用階段:2002年德國成功研制了選擇性激光熔化增材制造裝備,同時電子束熔化、激光工程凈成形等一系列新技術與裝備紛紛涌現。

1.2增材制造:高效率、低成本的顛覆性技術,讓復雜結構制造更簡單

增材制造加工在多種應用場景具備使用優勢:增材制造技術與傳統精密加工技術均是制造業的重要組成部分,目前增材制造加工與傳統加工相比還存在加工精度、表面粗糙度和可加工材料等方面的差距,但增材制造因其全新的技術原理和特點,在多種應用場景有使用優勢:n貼合“設計引導制造”的創意驅動,快速加工成形結構復雜的零件:增材制造的原理是將三維工件切片以獲得二維的輪廓信息,通過疊層的方式實現產品成形。這種加工方式基本不受零件形狀的限制,特別是在制造內部結構復雜的、傳統加工無法完成一體制造的產品方面,具備突出優勢。縮短產品研發周期:增材制造無需傳統工具夾具和多重處理,可在單個設備上快速制造出所需零件,加速產品研發迭代。材料利用率高,有利于降低制造成本:1)增材制造材料利用率遠超航空鍛造:根據鉑力特公司公告數據,金屬3D打印技術的材料利用率可超過95%;而根據李蓬川《大型航空模鍛件的生產現狀及發展趨勢》一文數據,我國航空鍛件的材料利用率約為15-25%。2)傳統加工切割的過程會產生大量廢料,存在不完整的余料價值折損;而增材制造根據二維輪廓信息逐層添加材料,按需耗材,因此材料利用率高于傳統加工模式。制造模式優化:免去了提前制造模具等工藝,無需雇傭眾多生產人員、使用龐大機床和復雜的鍛造工藝,可直接從計算機圖形數據中生成復雜結構的產品,具有“去模具、減廢料、降庫存”的特點;在生產上能夠優化結構、有望節省材料和能源,提高生產效率并可降低生產成本,助力實現無人化工廠。

Coinbase早期投資者Adam Draper在Cameo上推出3D版BAYC 9132:9月2日消息,Coinbase早期投資者、BoostVC風險投資家Adam Draper在短視頻平臺Cameo推出3D版BAYC 9132,該3D Ape由Boost VC旗下投資組合Aquifer制作。

據悉,Adam Draper還使用該3D版BAYC 9132在Cameo平臺上推出了付費問答服務,主要回答社區用戶提出的問題,一個問答視頻的最低價格為25美元。(Decrypt)[2022/9/2 13:03:47]

1.3增材制造主流技術路線

增材制造技術自誕生至今近40年,正處于多技術路線并存的狀態:1)根據我國《增材制造術語》,增材制造可以根據成形原理分為7種基本工藝。2)金屬增材制造工藝原理主要為粉末床熔融和定向能量沉積兩大類別,采用這兩類工藝原理的金屬3D打印技術都可以制造達到鍛件標準的金屬零件。

粉末床熔融技術是當今最廣泛應用的增材制造技術之一:1)PBF技術比較適合航空航天小批量、定制化的生產特點:能夠解決其輕量化設計制、功能化設計要求,且隨著技術發展與成本控制,未來或將能夠實現大規模工業化生產。2)PBF技術的主要代表性工藝有選擇性激光燒結、選擇性激光熔化成形、直接金屬激光燒結和電子束熔化成形。

定向能量沉積技術推廣應用不及粉末床熔融技術,但能實現修復功能:1)DED技術的成熟度和設備自動化程度不及PBF技術,在同傳統制造技術的競爭中尚未形成顯著的不可替代性。2)常用的DED技術工藝主要有激光近凈成形、激光立體成形、電子束熔絲沉積、電弧增材制造。

張朝瑞、錢波、張立浩、茅健、樊紅日《金屬增材制造工藝、材料及結構研究進展》一文介紹了三類常用的金屬增材制造工藝:

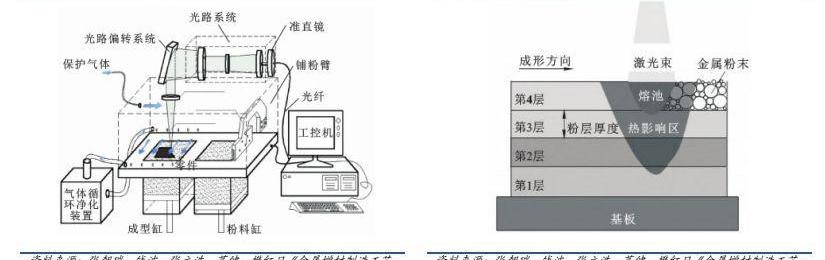

①激光選區熔化技術:當前最常用的一種加工工藝。1)其原理是利用高強度激光能量源對金屬粉末層按照路徑規劃逐層快速掃描熔化,然后經工作缸、送粉缸和刮刀通過程序聯動完成鋪粉工作。2)SLM技術生產效率高,可以在短時間內制造出致密度極高的金屬零件,縮短生產周期。

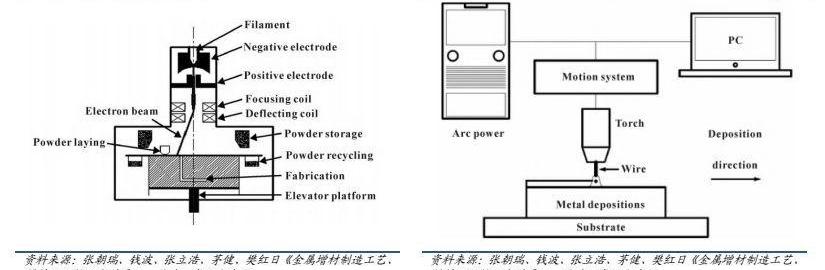

②電子束選區熔化:1)原理:在真空條件下,以高能量的電子束選擇性地快速熔化金屬粉末或金屬絲,經過層層熔化堆積直至加工完成。2)優點:EBSM技術相比傳統制造技術,制造產品周期短、材料利用率高、節省能源、無污染,其獨特的真空加工環境更容易加工難熔的材料。3)缺點:需要專門的真空環境,維護費用昂貴,打印的零件不能太大;由于電子束加工容易產生射線影響人身安全,需要有專門的保護設備。③電弧增材制造:1)原理:以電弧為能量源熔化金屬材料,按照路徑規劃進行層層堆積直至成形。2)優點:具有高效生產、節約成本、安全可靠的特點;相比于SLM和EBSM技術,在大尺寸結構件制造中有一定的優勢,通過一體化成形復雜結構件的加工方式,簡化了傳統制造的準備過程,縮短了研發周期。3)缺點:表面質量較差,需經過表面加工過后才能使用。

杭州亞殘運會火炬“桂冠”同款3D版數字火炬正式發布:10月18日,杭州2022年第4屆亞殘運會官方宣布:杭州亞殘運會火炬“桂冠”同款3D版數字火炬正式發布。當天12點,用戶可以上支付寶App搜“亞殘運火炬”購買,購買成功后進入螞蟻鏈粉絲粒小程序“我的收藏”欣賞和分享。數字火炬非實物,依托于實體火炬“桂冠”設計,由螞蟻鏈提供區塊鏈、3D渲染等技術,實現鏈上確權、存證、發行與收藏鑒賞,共限量發售4萬枚。同時,全部收入將通過圓夢方支付寶公益基金會捐贈,給杭州亞殘運會組委會發起的公益項目——尋找2022個亞運夢想-陽光體育發展圓夢行動,用于支持全國共100所殘疾人學校和殘疾人之家的體育發展。[2021/10/18 20:37:07]

2增材制造應用多領域開花,“從1到100”或迎“黃金發展期”

2.1我國增材制造產業正在邁向規模化、自主化、集聚化發展新階段

根據工信部裝備工業發展中心總工程師左世全在增材制造產業發展暨2023年增材制造產業年會上的報告《增材制造十年發展及展望》,我國增材制造產業發展呈現以下趨勢:

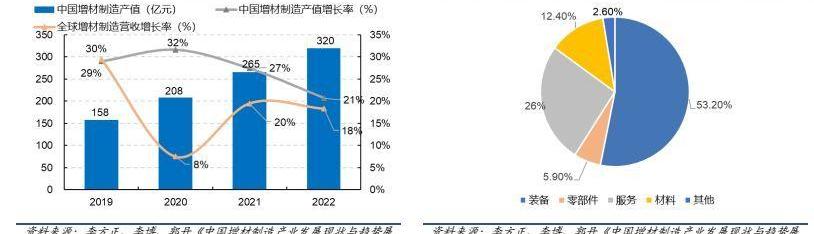

①我國增材制造產業整體實現從研發創新向產業規模化發展蛻變:1)2012-2022年,我國增材制造產業規模自10億元增至320億元,CAGR為41.42%。2)預計2023年我國增材制造產業規模有望超過400億元。3)按照25%的復合增長率保守估算,我國增材制造產業規模有望在2027年左右突破千億元。

企業數量持續增加:我國增材制造全產業鏈相關企業數量超過1000余家,以增材制造為主營業務的上市公司數量從2012年的1家增長至2022年的22家,規模以上企業數量由2016年的20余家增至2022年的近200家,其中規模過億的企業數量由2012年的3家增至2022年的42家。裝備營收占比超過一半:2022年我國增材制造專用材料、零部件、裝備、服務等各個環節營收占比分別約為12.4%、5.9%、53.2%和26%。

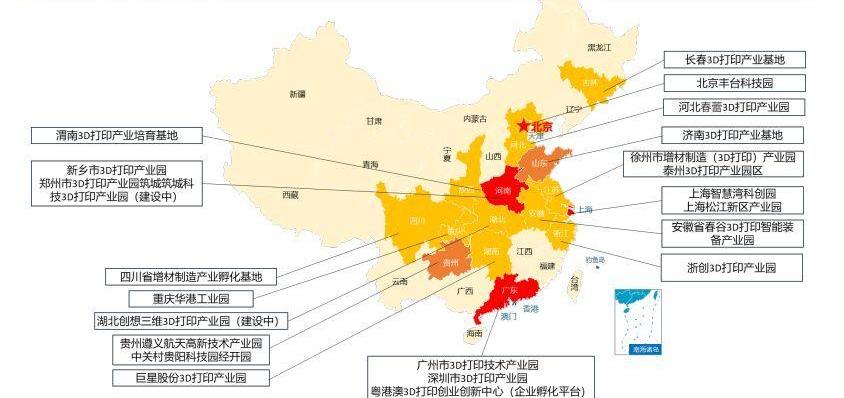

②我國增材制造裝備實現從進口為主到自主生產轉變:1)我國高精度桌面級光固化增材制造裝備、多材料熔融沉積增材制造裝備持續保持領跑并暢銷海外;米級多激光器激光選區熔化裝備、多電子槍電子束熔化裝備、大幅面砂型增材制造裝備等自主開發裝備相關核心指標達到國際先進水平;超高速激光熔覆頭、電子槍等十多類關鍵部件取得攻關突破和自主生產,其穩定性、可靠性得到不斷改善。2)我國增材制造裝備海外認可度不斷提高:2022年,我國增材制造裝備出口228.7萬臺,較2019年增長59.7%,出口金額36.6億元,較2019年增長近1倍。③增材制造技術應用實現從原型制造向直接制造發展:由快速制造原型樣件逐步向直接制造最終產品質變,已應用于航空航天、醫藥、汽車等國民經濟39個行業大類、89個中類,覆蓋產品結構設計、原型制造、批量生產、工裝制作、保障修復等全壽命周期。航空航天領域:新一代戰機、國產大飛機、新型火箭發動機、火星探測器等重點裝備的關鍵零部件逐步應用增材制造技術,解決了諸多過去難以制造的復雜結構零件成形問題,實現產品結構輕量化。醫療領域:增材制造被應用于醫療植入定制、修復體制作、診療輔助器具制作、個性化矯正器具打印、細胞/組織/器官打印等;髖臼杯、脊柱椎間融合器等增材制造醫療植入物已獲得NMPA認證,實現臨床應用,拓展疾病治療解決方案;增材制造技術實現口腔正畸牙模批量定制生產,解決傳統機加工制造復雜的問題,滿足患者個性化需求。汽車領域:增材制造被應用于概念車、零部件創新、定制化夾具制造、內飾創新等研發試制方面,達到縮短研發周期,以及減輕重量、減少材料損失、自由定制配件、輕松更換備件等目的。鑄造領域:將增材制造技術應用于砂型鑄造、熔模鑄造等鑄造工藝中,大大減少鑄造加工流程,提升產品制造效率,實現對傳統鑄造的替代。其他領域:增材制造被應用于建筑設施整體制造、文物復刻展示、高級手辦、輕量化鞋品制造等。④產業布局實現從零散分布到集聚發展演變:從零散狀、碎片化到成鏈條、集群化發展演變。2013年,全國首個3D打印產業園在陜西渭南建成,隨后,廣州3D打印技術產業園、安徽春谷3D打印智能裝備產業園等20余個增材制造全產業鏈及相關配套服務的產業聚集地、產業園區在各地陸續涌現,初步形成珠三角地區、長三角地區為核心,京津冀地區和陜西、安徽等中、西部地區為紐帶的產業空間發展布局。

逾1604枚BTC轉入以3DSMLr開頭錢包地址 價值超1885萬美元:據Block.Info大額播報數據顯示:北京時間2020年8月9日11:21:06,1604.19987754 枚BTC從以37e46y開頭錢包地址轉至以3DSMLr開頭錢包地址,按當時價格價值 18,859,241.95美元,交易哈希:5685fff8fea2690e1513bcba25d6c6a392e0199075e66546232a04ee28d28b7c。[2020/8/9]

2.2增材制造應用場景廣泛,在航空航天、汽車、醫療等領域大有可為

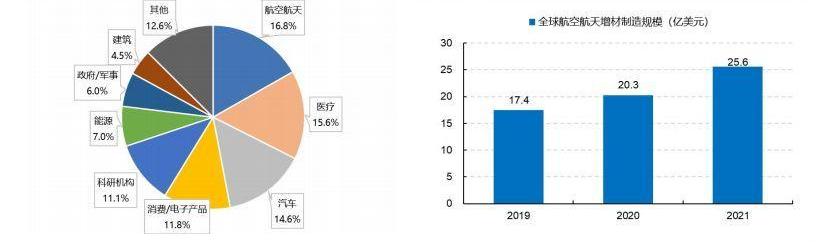

金屬增材制造下游應用領域眾多,航空航天應用最多:1)增材制造技術在航空航天領域率先得到驗證和應用:航空航天企業對價格敏感度低,同時對復雜精密、大型構件制造的要求高。2)隨著材料的多樣化和增材制造設備的發展,增材制造技術廣泛應用于多個行業的產品開發。3)根據鉑力特公司公告援引的《WohlersReport2022》內容顯示,在2021年全球增材制造服務規模中,航空航天占比最大,達到16.8%,醫療、汽車占比緊隨其后,分別為15.6%和14.6%。

場景①:航空航天領域

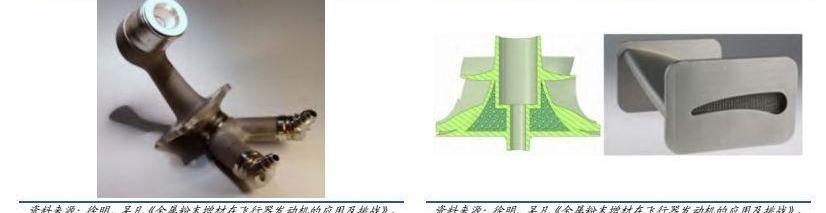

徐明、吳凡《金屬粉末增材在飛行器發動機的應用及挑戰》介紹了增材制造在航空發動機中的應用:

航空發動機不斷追求更好的性能和燃油經濟性,因此對發動機材料、結構及功能的一體化、輕量化設計制造的要求越來越高,在飛行器發動機發展歷程中,零部件的設計制造呈現以下特征:n結構復雜且一體化程度高:飛行器采用的零件通常具有較為復雜的結構,使得其加工難度和裝配難度較高,為了避免裝配帶來的失效風險,結構復雜的部組件向著一體化發展。輕量化要求:對于飛行器發動機而言,輕量化的設計對于提高性能和降低油耗均具有重要意義。服役環境惡劣:隨著飛行器發動機性能的不斷提升,渦輪前溫度提高,相應零部件服役過程中承受的溫度和壓力越來越高,對構件的要求也越來越高。鑄造或鍛造+機加等傳統技術在很大程度上已經無法滿足零部件快速迭代的研發、設計及驗證需求。與傳統制造技術相比,增材制造技術憑借其快速響應的特點,非常適用于零件的驗證制造;同時對具有復雜結構的零件,在設計迭代優化中也具有明顯的優勢:

制造自由度高:其分層成形的特性決定了在成形過程中不受零件復雜結構的影響,可以直接制備復雜結構零件。設計自由度高:這決定了可以對傳統結構進行優化,在滿足服役要求的基礎上實現輕量化設計制造。大幅提高材料利用率,顯著降低買飛比:相比傳統加工技術,增材制造技術將買飛比控制在BTF<3:1。現代航空發動機由成千上萬個零部件組成,通常具有復雜的結構,其中靜態構件對服役性能的要求相對較低,符合現階段增材制造的發展水平,已有相當數量的靜態構件采用增材制造技術制造并應用。GE公司采用SLM技術制備了LEAP系列發動機的高溫合金燃油噴嘴,2015年開始生產,2016年通過了FAA認證,裝機應用于LEAP系列航空發動機,截至2018年共生產30000多個燃油噴嘴,并已進入穩定批產階段。GE公司新的GE9X系列發動機中,共使用了304個增材制造部件:包括燃油噴嘴、低壓渦輪葉片、T25傳感器殼體、燃燒混合器和熱交換器,該發動機于2020年1月在新型波音777X上首次試飛,是迄今最強大的商用噴氣發動機,增材制造的應用層級由零件級應用向部件級應用發展。

動態 | Fomo3D首款區塊鏈與人工智能結合的DApp將在波場發行:據官方最新信息,Fomo3D團隊制作的首款區塊鏈與人工智能結合的DApp將在12月22日于波場獨家發行,將打破現實與科幻小說之間的障礙,推動區塊鏈行業更快的發展。Fomo3D的開發團隊Team Just于 2017 年成立,曾推出多款受歡迎DApp,包括日活過萬的Fomo3D。波場TRON致力于推動互聯網去中心化,為去中心化互聯網搭建基礎設施。旗下的TRON協議是全球最大的基于區塊鏈的去中心化應用操作系統協議之一,為協議上的去中心化應用運行提供高吞吐,高擴展,高可靠性的底層公鏈支持。[2019/12/17]

普惠公司采用SLM技術制備了航空發動機整流葉片,與傳統的葉片制造工藝相比,實現了50%的減重并縮短了制造周期。金屬增材制造的點陣結構在發動機渦輪部件也得到應用,起到減重和改善性能的作用。研究表明,在壓縮機葉輪內部采用點陣結構可以減小其慣性矩并降低零件重量。

增材制造技術較為適合于航空發動機轉動件復雜葉身結構的加工。作為一款新型高涵道比渦輪風扇發動機,GE9X將大量增材制造部件直接集成到發動機的核心結構中,該發動機采用EBM技術制備了228個TiAl合金低壓渦輪葉片,達到了顯著的減重效果。中國航空制造技術研究院高能束流加工實驗室采用EBM技術制備出TiAl合金低壓渦輪葉片,并已進入性能考核驗證階段。

金屬增材修復技術已廣泛應用于修復服役過程中的受損部件。通過原位修復,減少了原有零件的更換或報廢,在縮短生產周期的同時實現了降本。

以整體葉盤及整體葉環零件為例,其制造成本可能高達數十萬美元,采用修復技術可以避免整個零件的報廢,具有顯著的經濟效益。發動機的高壓壓氣機在工作過程中,壓氣葉片會與封嚴結構接觸導致葉片葉尖磨損,葉片故障檢查結果表明,葉尖磨損損傷率為80%,報廢率近50%。傳統焊接修復方法難以滿足服役要求,采用激光直接能量沉積技術,可以利用激光能量集中、光束軌跡自動可編輯、光束移動速度快且運行控制穩定等特點,解決該類葉片修復難題。

左蔚、宋夢華、楊歡慶、陳新紅《增材制造技術在液體火箭發動機應用述評》介紹了增材制造在運載火箭中的應用:

空間技術的飛速發展對運載火箭提出了更高的要求:1)液體火箭發動機中金屬構件朝著復雜、薄壁、整體化和輕量化、高可靠的方向發展;2)傳統的航天研究機構和新興的商業航天公司為爭奪國際發射市場,特別重視新型號發動機研制周期和成本的降低。金屬材料的增材制造技術采用模型降維、積分加工的理念,具備諸多優勢:1)可一次、快速地近凈成形出一體化構件,無需焊接等裝配環節;2)其快速/近快速凝固組織亞結構細小,產品力學性能優異;3)一些先進結構,如周期性點陣結構,借助增材制造技術可大規模制備,在發動機中應用可實現輕量化、隔熱保溫、減震降噪、防沖擊、發汗冷卻、催化反應等功能,從而發動機材料-結構-功能一體化設計。美國最早將增材制造技術應用于液體火箭發動機中:除了傳統的政府機構NASA和火箭發動機普惠洛克之外,近年來新興的商業航天公司如太空探索技術公司、藍色起源也將研發重點投入到金屬材料的增材制造研究和發動機工程化應用之中。

動態 | 新西蘭航空等公司完成使用區塊鏈技術交付3D打印零件的試驗:據Flight Global消息,新西蘭航空、新加坡科技工程有限公司航空航天公司(ST Engineering Aerospace)、穆格公司(Moog)和微軟公司完成試驗,使用3D打印和區塊鏈技術將機艙部件交付給洛杉磯的一架波音777-300客機。 新西蘭航空公司從ST Engineering訂購了數字飛機零件文件,并將其發送到由洛杉磯穆格公司運營、經批準的打印機上。該交易記錄在穆格區塊鏈支持的VeriPart數字供應鏈系統中,該系統使用微軟云技術托管。[2019/4/10]

場景②:汽車制造領域

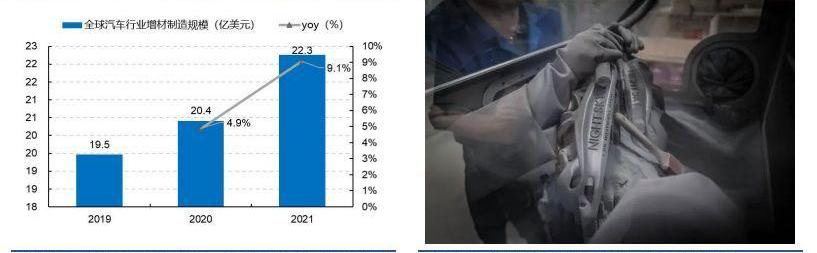

據易加三維官網介紹:隨著增材制造技術的不斷成熟和汽車制造業對整車節能減重要求的日趨嚴苛,應用增材制造技術打印生產出來的汽車配件,不僅結構強度增高,自重還大幅降低,這一關鍵優勢,使增材制造技術在汽車行業的應用越來越廣泛。輕量化是汽車節能、降耗、增加續航里程的重要技術路徑之一:據趙顯蒙、李長青、張慶霞、劉坤、孫淑偉《輕量化技術和材料在汽車工程中的應用》數據,對于燃油車,汽車質量每減少10%,汽車燃油效率將會增加6%-8%;而對于新能源汽車,每減重10%,續航里程可提升5-6%。汽車領域對增材制造技術的應用穩定增長:根據鉑力特公司公告援引的《WohlersReport2022》數據,2019-2021年汽車領域增材制造市場規模自19.46億美元增至22.26億美元,CAGR達6.94%。增材制造使汽車領域的開發、設計、制造過程發生了巨大變化:實現更安全的輕量化設計、更低成本、更短的研發周期。

全球著名車企將3D打印技術應用于汽車制造,并取得了良好的成效:寶馬、戴姆勒、通用、大眾等眾多知名車企已將增材制造技術應用于汽車零部件的量產,減少部件重量、增強承重能力,提高零部件性能。汽車制造行業對3D打印的接受程度快速上升:MakerBot公司3D打印趨勢報告指出,較2020年相比,2021年有將近一倍的車企增加了對3D打印的應用。

場景③:醫療領域

醫療領域對增材制造技術的應用快速增長,2019-2021年全球醫療行業增材制造市場規模自16.5億美元增至23.78億美元,CAGR達20.07%。增材制造在醫療領域的應用不僅局限于假肢、植入物的制造,而且也可以利用此類技術制作微型工具,進行精確和復雜的手術,降低風險,還可以用于打印出人體內部器官3D模型,幫助制定手術計劃或輔助手術教學,并讓醫務人員反復練手。增材制造技術在齒科領域應用廣泛,用于制備復雜且高度定制化的高價值小型產品。金屬粉材是齒科3D打印中的重要材料,主要用于制造金屬牙冠、口腔支架等。據“武漢必盈生物科技有限公司”微信公眾號介紹,增材制造技術在醫療領域的應用越來越多,例如:

體外器官模型、仿生模型制造:用于術前診斷、手術策劃和預演,為診斷和治療提供立體直觀、可觸摸的信息,便于醫、工、患之間溝通,縮短手術時間、降低手術費用,有效提高診療水平。手術導板、假肢設:根據采集的個體數據,為患者量身訂制手術導板和個性化假肢等器具,可提高手術效率和精確度;提升假肢設計和制作水平。個性化植入體制造:患者受損組織器官有大量個性定制需求,如顱骨、頜骨、鼻骨、下肢骨、脊椎、髖骨等,特別是整容塑形領域。3D打印可實現精確復制受損部位形狀并恢復其功能。活性組織及器官打印:通過細胞三維控制組裝及后期的處理和培養,實現對于微環境、微結構和功能的模擬,逐漸融入全身循環系統并具備感知功能,最終實現組織與器官的原位打印和構建完整的生命體。藥物篩選生物模型和藥物打印:藥物篩選需要對不同化合物的生理活性、藥物性做大規模橫向比較,生物打印技術制造藥物病理模型、人造器官、以及人體器官芯片可避免大規模動物實驗和人體實驗帶來的倫理、時間和費用問題,在短時間內大規模、高通量篩選新型高效藥物。通過3D打印技術實現多種材料精確成型和局部微細結構,從而實現一種或多種藥物同時精確控制釋放。3D打印外固定支具:3D打印外固定支具帶來的真正價值不僅僅是實現精準的定制化,更主要體現在讓精準、高效的數字化制造技術代替手工制作方式,縮短生產周期。

3產業鏈梳理及受益標的

3.1增材制造產業鏈梳理

增材制造經過近40年的發展,已經形成了一條完整的產業鏈:據鉑力特公司公告、左世全在增材制造產業發展暨2023年增材制造產業年會上的報告《增材制造十年發展及展望》介紹,1)上游:主要包括增材制造裝備零部件、三維掃描設備、增材制造軟件系統、專用材料生產工藝及設備等;2)中游:以3D打印設備生產廠商為主,大多亦提供打印服務業務及原材料供應,在整個產業鏈中占據主導地位;3)下游:行業應用已覆蓋航空航天、汽車工業、船舶制造、能源動力、軌道交通、電子工業、模具制造、醫療健康、文化創意、建筑等各領域。

---報告摘錄結束更多內容請閱讀報告原文---

報告合集專題一覽X由定期整理更新

科技/電子/半導體/

人工智能|Ai產業|Ai芯片|智能家居|智能音箱|智能語音|智能家電|智能照明|智能馬桶|智能終端|智能門鎖|智能手機|可穿戴設備|半導體|芯片產業|第三代半導體|藍牙|晶圓|功率半導體|5G|GA射頻|IGBT|SICGA|SICGAN|分立器件|化合物|晶圓|封裝封測|顯示器|LED|OLED|LED封裝|LED芯片|LED照明|柔性折疊屏|電子元器件|光電子|消費電子|電子FPC|電路板|集成電路|元宇宙|區塊鏈|NFT數字藏品|虛擬貨幣|比特幣|數字貨幣|資產管理|保險行業|保險科技|財產保險|3D打印

盛夏,走進江蘇南通綜合保稅區,高新技術研發中心、現代化廠房鱗次櫛比,車間內工人在熟練組裝產品、打包貨物,一輛輛貨車有序通過卡口,一派繁忙景象.

1900/1/1 0:00:00摘要:農穩社稷,糧安天下。一方面,互聯網技術正變革、重塑人們的消費習慣,激發新的消費訴求;另一方面,我國農業通過科技賦能,快速打開數字化農業場景,新的健康飲食訴求正驅使新一代年輕消費者的追求由“.

1900/1/1 0:00:00摘要 超預期!6月金融數據全面發力,社會融資大增;2.26億千瓦,南方區域電力負荷今年首創新高;廣期所發布碳酸鋰期貨和碳酸鋰期權合約及相關規則;中汽協:6月新能源汽車銷量同比增長35.2%;地方.

1900/1/1 0:00:00財聯社7月12日電,中石化油服(01033.HK)在港交所發布公告,預計上半年屬于上市公司股東的凈利潤約為人民幣3.26億元,比上年同期增加人民幣1.26億元.

1900/1/1 0:00:00來源:證券時報 本公司及董事會全體成員保證信息披露的內容真實、準確和完整,沒有虛假記載、誤導性陳述或重大遺漏.

1900/1/1 0:00:00圖為連江縣松蘆灣海域的800多公頃鮑魚養殖基地,一個個紅、橙、藍相間的浮球下掛著的就是養殖的鮑魚.

1900/1/1 0:00:00